こんなお悩みはありませんか??

- はんだ不良(酸化被膜形成・ボイドの混入・ドロスの発生等に伴う製品不良)を抑制したい。

- はんだ槽内のドロス発生に伴う清掃作業を減らしたい。

- 製品品質の向上/はんだの濡れ性を向上させたい。

- ガスボンベや液体窒素の購入費用を抑えたい。また、管理や交換の手間を減らしたい。

- SDGsへの取り組みや環境負荷を考えて、CO2の排出量を減らしたい。

はんだ付け工程における窒素ガスの重要性

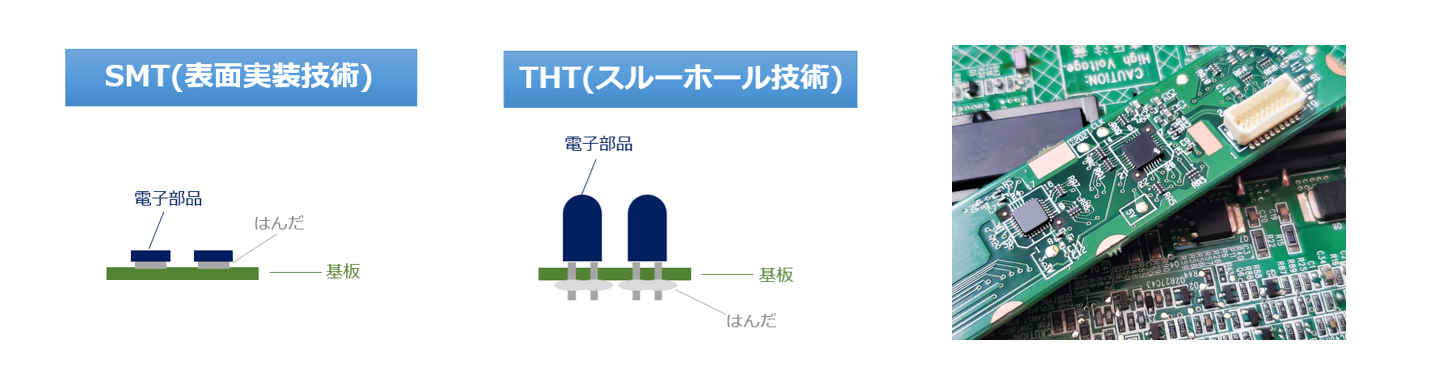

私たちの身の回りにあるスマートフォンや家電製品、自動車、医療機器などの電子機器。これらの電子機器の製造工程において、電子部品を基板に実装する方法(はんだ付け)には、表面実装技術「SMT(Surface Mount Technology)」とスルーホール技術「THT(Through Hole Technology)」の2種類が存在します。

SMTでは、基板にはんだを転写し、電子部品を搭載して加熱する事により接合します。一方、THTは、電子部品から伸びたリードを基板表面の開口部に通し、基板裏面ではんだ付けを行い、接合します。

これらの「基板」と「電子部品」を繋ぐ「はんだ付け工程」は、製品品質と信頼性を左右する重要な工程です。特に、電子機器の小型化/高機能化が進む現代では、微細化された回路基板や実装部品の接合に、高い精度と安定性が求められています。

しかし、はんだ付け工程においては、はんだ不良(酸化被膜形成/ボイドの混入/ドロスの発生)等による様々な課題が発生しています。特に「環境規制の強化に伴う鉛フリーはんだの普及」や「高密度な実装技術の進展」に伴って、高品質な製品を効率よく生産するための対応が求められています。

本特集では「はんだ付け工程」における窒素ガスの重要性と低コストな窒素ガス供給方法について紹介します。

窒素ガスの効果と供給方法

窒素(N2)の効果

窒素は、無色・透明・無臭の不燃性の気体で不活性ガスと呼ばれています。

空気中の約78%を占めており、常温では他の物質と反応しにくい性質を持っています。

リフロー炉やフローはんだ槽、ポイントはんだ装置等に窒素ガスで用いることで、酸素濃度を低減し、はんだやワーク表面の酸化反応を効果的に抑制することにより、はんだ不良を改善します。

窒素雰囲気下では、はんだペーストやパッドの酸化が抑えられるため、流動性が向上し、はんだの濡れ性が改善されます。また、はんだ槽内のドロス(酸化物)の発生量も削減され、清掃頻度や廃棄物処理コストの低減に貢献します。

| 課題 | 窒素ガス利用により得られる効果 |

|---|---|

| はんだ・ワーク表面の酸化 | 酸化被膜形成の抑制、ドロス発生量の削減、 ドロス発生によるはんだ槽内の清掃コスト削減 |

| ブリッジ(ショート)や ボイド(気泡)の発生 |

はんだペーストやパッドの酸化抑制によるブリッジやボイドを低減 |

| 濡れ性不良 | はんだの流動性向上、濡れ性・切れ性の改善 |

| フラックス残渣の増加 | フラックス消費量削減、ICTコンタクト性改善 |

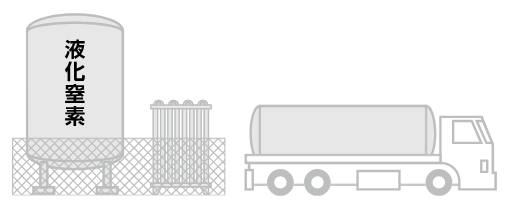

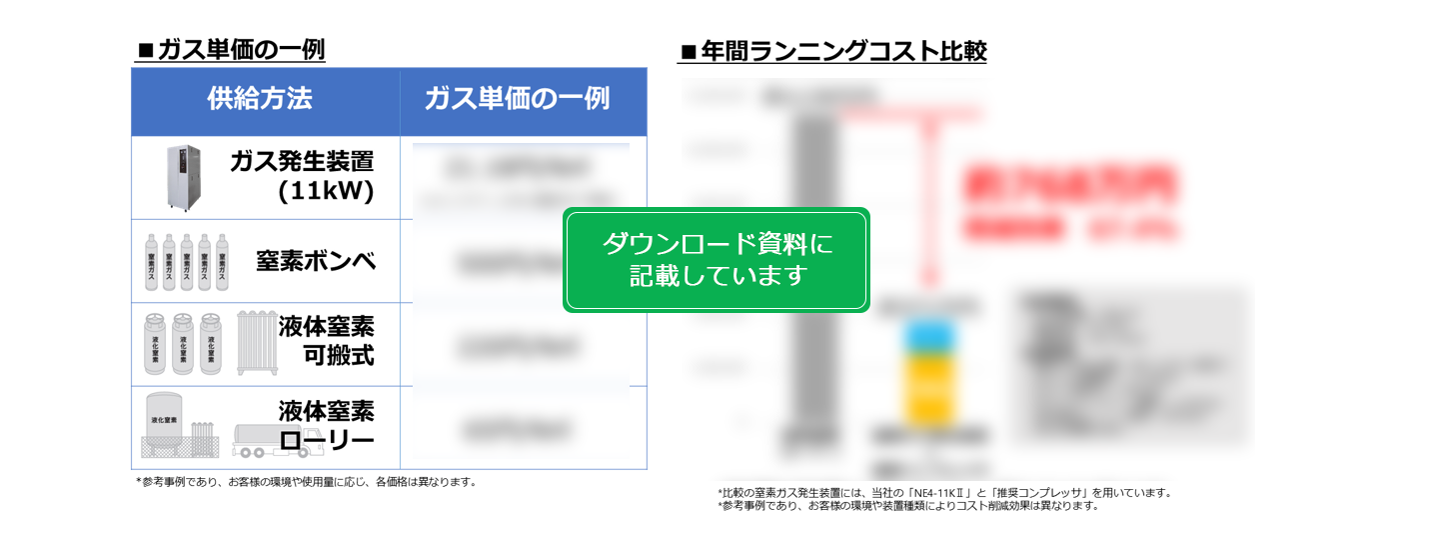

窒素ガスの供給方法

窒素ガスの供給方法は、主に窒素ガスボンベ、液化窒素(LGC/可搬式)、液化窒素(CE/ローリー)、窒素ガス発生装置(PSA)の4種類があります。参考情報として各々の供給方法のメリット・デメリットを下記表に記載いたします。用途や使用量、使用環境により最適な供給方法は異なります。

| 供給方法 | メリット | デメリット |

|---|---|---|

ボンベ/シリンダー |

|

|

LGC/可搬式 |

|

|

CE/ローリー |

|

|

|

|

|

窒素ガス発生装置(PSA方式)とは

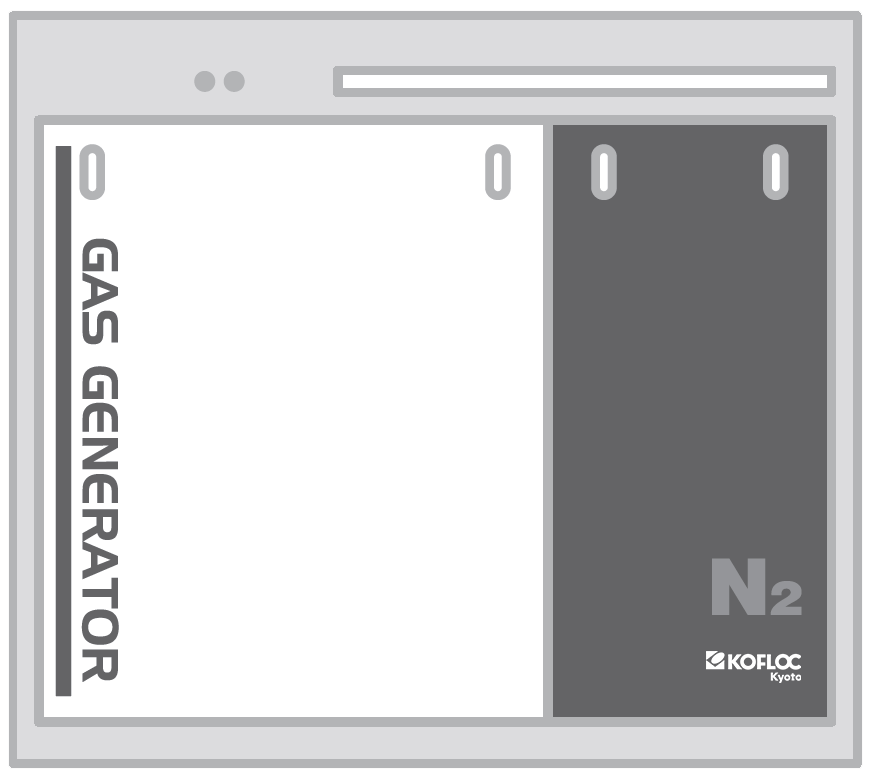

弊社が製造・販売する窒素ガス発生装置は、空気から窒素と酸素を分離し、効率的に窒素を取り出す装置です。

PSA(Pressure Swing Adsorption)方式を採用しており、吸着剤を充填した吸着タンク内へ圧縮空気を供給し、加圧・減圧を繰り返すことで窒素を分離し、供給先(リフロー炉、ポイントはんだ装置等)に高純度(99~99.99%)の窒素ガスを供給することができます。

窒素ガス発生装置の仕組み(空気から窒素を発生するプロセス)

空気を原料として、電気代とメンテナンス代のみで高純度な窒素ガスを発生することができるため、ボンベや液化窒素に比較してランニングコストが安価なことが最大のメリットです。

窒素ガス発生装置のメリット

ランニングコストが安価

窒素ガス発生装置は、空気を取り込み、窒素と酸素を分離し、高純度の窒素を供給することができます。

大気中の空気を原料とするため、装置のメンテナンス代と電気代にてガス供給が可能です。

そのため、N2ボンベや液化窒素を定期的に購入する場合と比べて、ランニングコストを抑えることが可能です。

複数台のリフロー炉への供給等、窒素ガス使用量が多ければ多いほど、このメリットの恩恵を受けることができます。

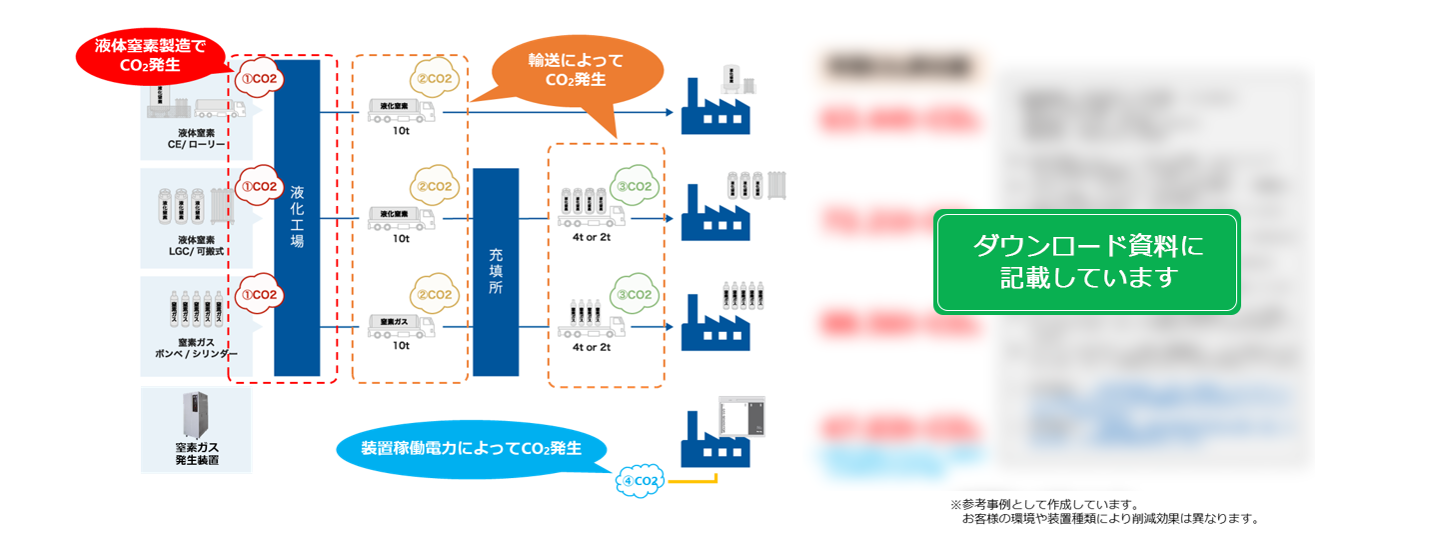

脱炭素社会に貢献。ガス発生装置によるCO2削減効果。

N2ボンベや液化窒素を定期的に購入する場合、液化工場での製造時(①)や液化工場から御社工場までの輸送時(②③)にCO2が排出されます。

それに比べて、窒素ガス発生装置は、御社施設内で窒素ガスを発生することができるため、一度導入すれば、装置稼働によるCO2排出のみ(④)となります。もし、御社が電力会社との契約で再生可能エネルギーを活用している場合、CO2排出量をゼロにすることも可能です。

導入イメージとおすすめ製品

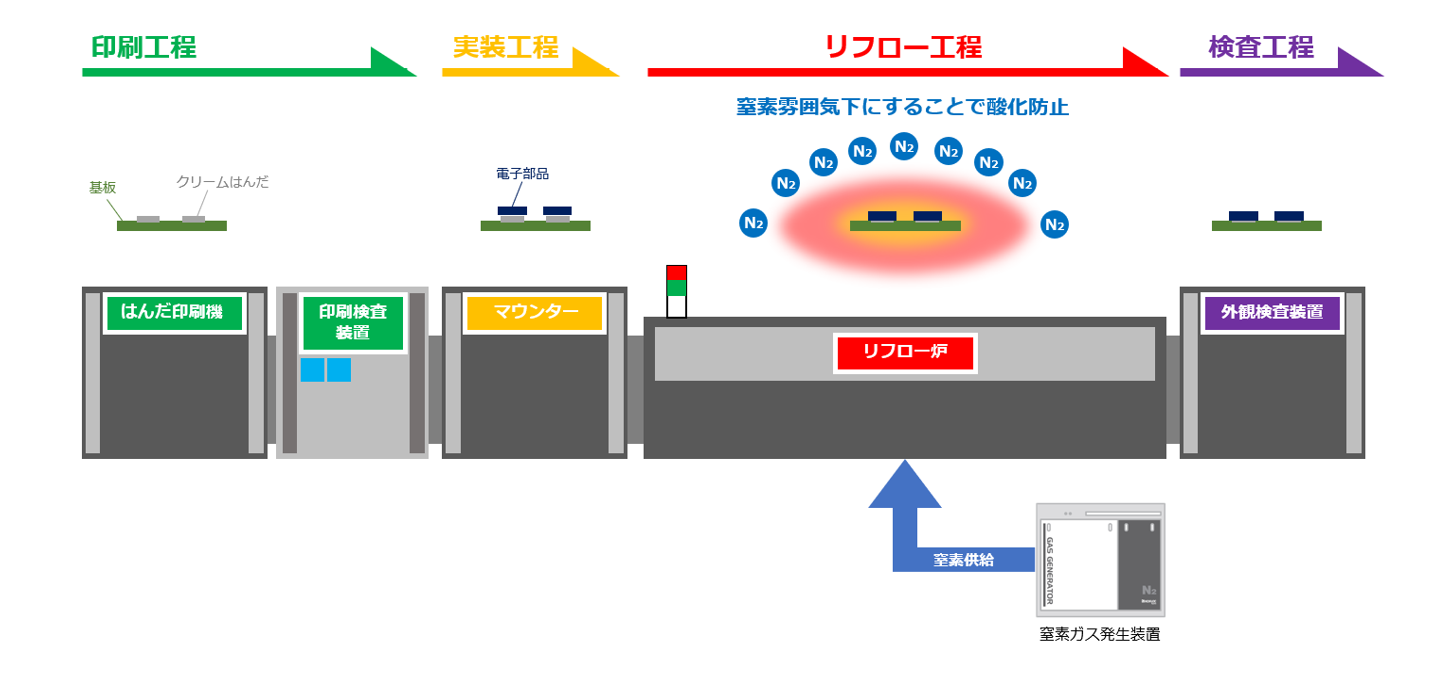

リフロー炉への窒素ガス供給

SMT(表面実装技術)では、印刷工程で基板の上にクリームはんだを塗布し、実装工程で電子部品を搭載します。

リフロー工程で「リフロー炉」と呼ばれる装置で、これらを加熱することにより接合します。

この「リフロー炉」内部に、窒素ガスを供給することにより、酸素濃度を低減し、酸化を防止します。

- リフローって何?

-

英語の「reflow」から来ており「再流動」を意味しています。はんだが加熱によって溶けて、再び固まることから名付けられています。

「リフロー」と対になる言葉に「フローはんだ」があります。フローはんだは、予め溶融したはんだを満たした「はんだ槽」の上に基板を通過させ、はんだを噴き上げることで接合します。

近年、リフロー炉向けの需要が増加しており、弊社の窒素ガス発生装置の中でも、大型クラス(純度99.99%、発生量200~300L/min)をよくご採用いただいております。

機種選定の際には、ご利用のリフロー炉の要求仕様に合わせてご提案しますので、ご相談ください。

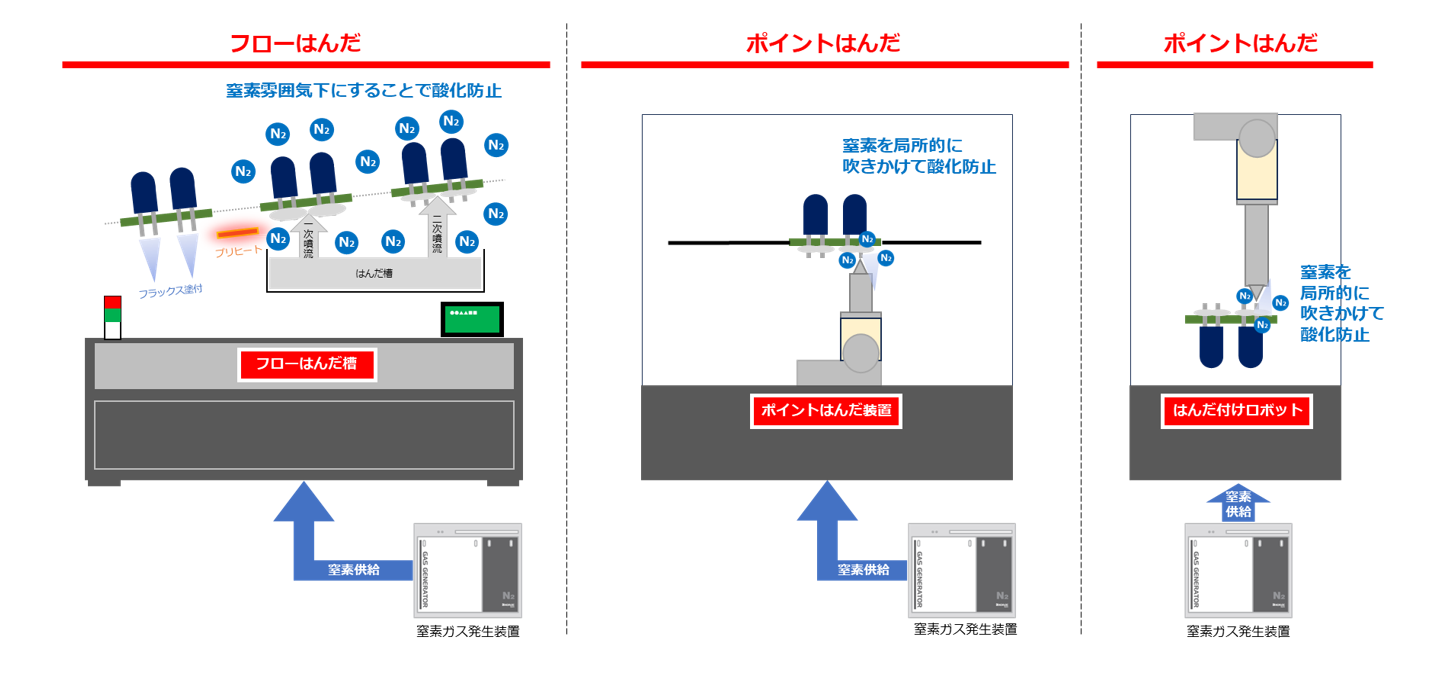

フローはんだ槽、ポイントはんだ装置への窒素ガス供給

基板に大きな部品等を実装する際に、リフロー炉を用いた表面実装ができない場合があります。

そのような場合に、THT(スルーホール技術)で、基板と電子部品を接合することになり、「フローはんだ槽」や「ポイントはんだ装置」が使用されます。フローはんだ槽は自動化された生産ラインに組み込まれ、大量生産に用いられます。ポイントはんだ装置は少量生産で、精密なはんだ付けが必要な際に用いられます。セレクティブはんだ付け装置、ポイントディップ装置、スポットフローはんだ装置等と呼ばれる場合もあります。また、小規模のものでは、卓上型はんだ装置等も存在しています。

その他、より局所的なはんだ付けや細かく精密なはんだ付けが必要な際には、「はんだ付けロボット」が活用されます。

これらの装置に、窒素ガスを供給することにより、酸素濃度を低減し、酸化を防止します。

弊社の窒素ガス発生装置の中でも、中型クラス(純度99.99%、発生量20~50L/min)をよくご採用いただいております。

機種選定の際には、ご利用のフローはんだ装置の要求仕様に合わせてご提案しますので、ご相談ください。

半導体(ワイヤーボンディング)関連

ワイヤーボンディング用フォーミングガス供給

リフロー炉やはんだ槽とは異なりますが、その他半導体関連で、ワイヤーを用いてチップと基板パターンを接合するワイヤーボンディング工程があります。近年、金ワイヤーから銅ワイヤーやアルミワイヤーに移行するケースが増えており、酸化防止の重要性が高まっています。

酸化を防ぎ、高品質な接合を実現するため、N2+H2(5%以下)の混合ガス(フォーミングガス)が使用されます。

弊社の「窒素ガス発生装置とガス混合装置」や「N2+H2ガス発生装置」を提案することが可能です。

これらの装置を導入いただくと、御社施設内で適切なガス流量や濃度制御を行いながら、混合ガス(フォーミングガス)を発生させることができるようになり、ガス購入コストを抑制することができます。

よくある問合せ

- デモ機を借りることは出来ますか?

- 一部の製品ではデモ機を用意しています。数に限りがございますので、弊社営業までお問い合わせください。

- 装置のメンテナンス頻度を教えてください。

- 型式にもよりますが、より長く安全にお使いいただくために、フィルタ類は3,000時間毎、PSAのバルブ関連は8,000~24,000時間毎、コンプレッサは6,000~10,000時間毎の定期メンテナンスを推奨しています。

- どの程度コストが削減できますか?

- お客様の環境によって効果が異なります。詳細なヒアリングをさせていただいた上で、コスト削減のご提案を行っておりますので、弊社営業までお問い合わせください。

- 工場エアーは使用できますか?

- PSAの原料空気は一般的な工場エアー・計装空気(約0.5MPa)と比較すると、圧力の高いエアー(0.6〜0.85MPa)が必要となります。取り出すガスの純度・ガス量・圧力の条件により異なります。また、弊社では、低圧の工場エアを利用可能なタイプもラインナップしています。詳細はお問い合わせください。

- 購入する場合は、直接取引になりますか?

- 弊社営業までご相談ください。もし、普段取引されているご希望の商社がございましたら、ご連絡ください。